分类铝合金的腐蚀行为

在铝合金系中,除了纯铝、Al-Mg和Al-Mn外,还有A1-Cu-Mg, AI-Cu-Mn,A1-Mg-Si-Cu, AI-Zn-Mg Cu和Al-Cu-Mg-Fe-Ni等系列。纯铝和铝合金的腐蚀行为由于其组织内有不同合金元素和金属相,而使不同牌号的铝合金具有不同的耐腐蚀性和腐蚀行为。

一、纯铝的腐蚀行为

纯铝根据纯度又分为高纯铝和工业纯铝。但从整体来讲,纯铝的机械强度都不高,但塑性好、耐腐蚀性能好。特别是纯铝的高可塑性和优良的耐蚀性能在铝制产品中得到了广泛应用。本书所介绍的铝合金表面纹理蚀刻技术中,纯铝的应用占了较大比例,所以对纯铝腐蚀行为的探讨更为重要。

铝是一种活泼的两性金属,既能和酸发生反应又能和碱发生反应,特别是碱性溶液中,由于OH一的络合催化作用,使铝在纯碱性溶液中呈均匀腐蚀,并随pH值的升高或温高的升高腐蚀速度也相应增大。若提高铝的纯度,在相同条件下其腐蚀速度相应减少。

纯铝的纯度对铝的腐蚀行为有影响,纯度越高均匀腐蚀的倾向越大,也就越难达到所需要的纹理蚀刻效果。纯铝的主要杂质是Fe和Si o Fe, Si杂质含量高时,虽能提高强度但降低了塑性、电导率、抗蚀性并使氧化膜容易破坏。Fe在铝中的溶解度很小,在共晶温度(6550C)时只有。.052写,室温时为0.002%o Fe与铝形成硬而脆的针状化合物FeAl3 0 Si同铝不形成化合物,除溶解少量外,过剩的杂质Si均呈游离状态存在。由于Si和Fe同时存在于铝中,因此实际上可把工业纯铝看成是Al-Fe-Si三元合金。在工业纯铝中,除了SiFeA13杂质外,还能形成两种三元化合物a.尹。当Fe的含量大于Si时形成富铁的a化合物(SiFe3 A12) ,呈骨架状或团块状。当Si含量大于Fe时,则形成富Si的粗大针状的卢相(Si2 Fee A19 ),它们对铝的塑性均不利,尤其是后者。Fe和Si在工业纯铝中大都形成三元化合物,出现FeA13化合物或游离Si的机会很少。为了获得晶粒细小、均匀、冲压性能好的工业纯铝板材,应使杂质Fe的含量大于Si,以Fe/Si之比大于2-3为好。同时,宜添加Al-Ti或AI-Ti-B合金作为晶粒细化剂。 总的来说,纯铝的纹理蚀刻性能都比较好,不管是用单一的酸性或者是碱性蚀刻液都能得到较好的纹理效果。对于需要粗糙度大的表面效果,用酸一碱二步法亦能得到很不错的效果。特别是1050和1010,经酸一碱二步法蚀刻后纹理均匀性极好。在常用材料中,韩国材料纹理细;台湾材料纹理细且具有匀细的丝纹;日本住友公司的高光纯铝,经蚀刻后表面容易有明显的丝纹效果;国产材料质量不很稳定,如是质量好的国产铝材,纹理蚀刻效果很不错。国产铝以L6用得较多,纹理效果和进口铝材相比也毫不逊色。再加上国产材料占有价格优势,在生产上可做优先考虑。

二、铝合金的腐蚀行为

I.防锈铝的腐蚀行为

(1) Al-Mn防锈铝合金的腐蚀Al-Mn合金是变形铝合金中应用很广的一种合金材料。它的机械强度较纯铝高,塑性好,焊接性能好,Mn对铝的电极电位几乎没有影响,其抗蚀性能仅比高纯铝略低。

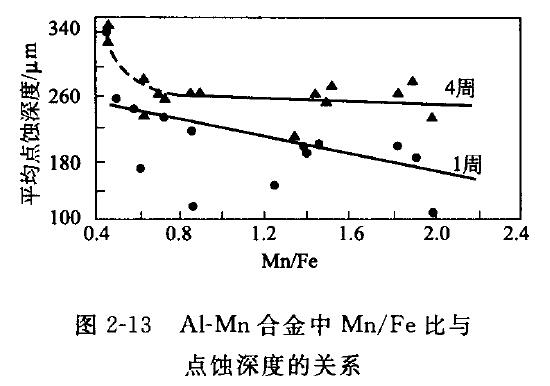

AI-Mn合金的主要相为MnA16,它的电位几乎和纯铝相当。Mn一方面是提高强度的元素,另一方面是中和Fe有害作用的元素,可使一部分FeAI:转变为(FeMn) A16,当针状的FeA13转变为片状的(FeMn) Alb以后就构成了一个较弱的阴极相,便不易破坏表面的氧化膜,这些作用合金的腐蚀行为。AI-Mn合金的腐蚀特点是容易产生点蚀,特别是合金中Mn/Fe比减小时更易产生较深的点蚀(见图2-13),这一点对合金的纹理蚀刻有利。合金中随Mn元素含量增加,晶间腐蚀倾向增大,合金在淬火和退火状态下,几乎无晶间腐蚀,但在加热缓冷条件下,则有晶间腐蚀倾向,这种合金腐蚀后易有晶纹再现,但这种合金没有应力腐蚀倾向。

Al-Mn系合金,国产只有LF21一种牌号,对应美国铝协属于3003。这种合金经单一碱性纹理蚀刻后表面是“砂”和“丝”的双重效果,用于铭牌、面板丝网印刷前的底层装饰处理时,有很好的装饰性能。对于表面粗糙度要求较高的纹理,用酸一碱二步法蚀刻后,一般都是“砂”、“丝”双重效果,由于不同加工工艺的差别,部分同类合金经酸一碱二步法蚀刻处理后表面只是“砂”的效果,而“丝”的

效果几乎没有。在生产中要注意选择同一合金加工商所提供的铝材,这对于保证产品表面效果的一致性很重要。

(2) Al-Mg防锈铝合金的腐蚀Mg在铝中的固溶度较大,随着合金中Mg含量增加,合金强度增加,塑性则有所降低,但其焊接性能和抗蚀性能却很优良。Mg降低了铝合金电位,Al-Mg合金氧化膜的密度,比形成这种膜的金属大,因此所形成的膜很致密。当吸收水生成氢氧化物时,合金在盐水和弱碱性溶液中的抗蚀性能比纯铝的抗蚀性能还高。 当Mg含量超过3%一5肠时,合金会出现晶间腐蚀和应力腐蚀倾向。当Mg含量超过7%时,对应力腐蚀的敏感性明显。

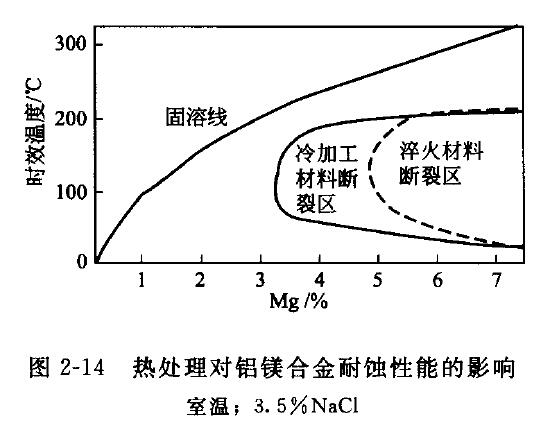

热处理工艺对Al-Mg合金的腐蚀性能有明显的影响,如图2-14所示。

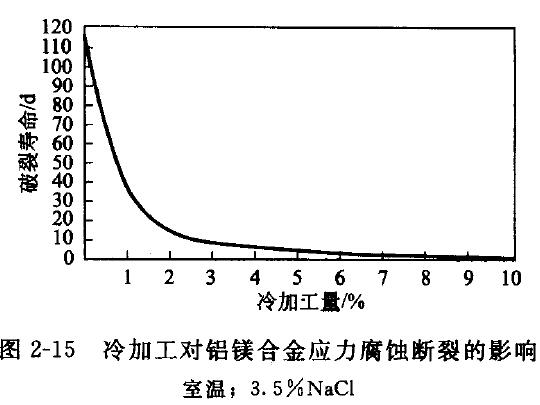

冷加工量对抗应力腐蚀性能影响较大,随冷加工量增大,破裂腐蚀寿命缩短,如图2-15所示。 Al-Mg合金的金属相化合物为Mgt A13,是一个阳极相,当合金呈单相的过饱和固溶体时,其主要腐蚀形式是点蚀,无晶间腐蚀和应力腐蚀倾向。当时效处于聚集状态时,合金也没有晶间腐蚀和应力腐蚀倾向,当时效相呈弥散连续状态时,合金对晶间腐蚀和应力腐蚀具有一定的敏感性。

该系合金有多个牌号,国产牌号以LF2用得较多,对应美铝协50520这类合金经纹理蚀刻后其表面效果和Al-Mn合金相当。但通过单一碱性纹理蚀刻后,其表面粗糙度较AI-Mn合金为低。

2.硬铝合金的 腐蚀行为

向铝中添加Cu后,合金强度得到提高,化合物中Cu元素降低了铝的电极电位,同时也降低了抗蚀性能。如在Al-Cu合金中添加Mg,便构成了Al-Cu-Mg合金(如LY11, LY12等),也称杜拉铝合金。在AI-Cu合金中加人Mn,便构成了AI-Cu-Mn合金(如LY16, LY17等)。还有Al-Cu-Mg-Fe-Ni, AI-Cu-Li, Al-Cu-Mg-Si和A1-Zn-Mg-Cu等系列Al-Cu合金。

在各系Al-Cu合金中,都有不同的金属间化合物。Al-Cu-Mg系合金中主要有CuAI2, CuMgAl:等。Al-Cu-Mn系合金中主要有CuAl2, CuMn2 Al:等。Al-Cu-Li系合金中主要有CuAI2, LiCuAI12, Lie Cub All:等。Al-Cu-Mg-Fe-Ni系合金主要有CuMgA12, FeNiAls等。A1-Mg-Si-Cu系合金中主要有CuA12, Mgt Si,Cu4 Mg5 S14 AI二等。在AI-Zn-Mg-Cu系合金中主要有MgZn2, Mg3 Zn3 Al:等。在这些相中,除M$2 Si, MgZn2 , Mg3 Zn3 Al:等属于阳极相外,其余都是阴极相。

Al-Cu系合金都有共同的腐蚀行为,这一系列的多元铝合金都有点蚀、晶间腐蚀、应力腐蚀和剥蚀倾向,特别是晶间腐蚀敏感性大。该系合金的晶间腐蚀几乎无法避免,当晶间析出相呈细小、连续的链状分布,构成一条腐蚀通道时,合金晶间腐蚀倾向更为严重。该系合金的纹理蚀刻往往是以晶间腐蚀为主,点蚀的均匀性较难控制,特别是在使用酸一碱二步法进行较高粗糙度蚀刻时更明显。

该系合金中使用得较多的是LY12(美国铝协2024)。该合金硬状态牌号(LY12-Y)经单一碱性纹理蚀刻后其表面粗糙度可达R。二1.5以上,且光亮度和均匀性都好。而另一自然时效牌号(LY12-CZ)经单一碱性纹理蚀刻处理后其表面效果和Al-Mn系合金相当。

3.锻造 铝合金的腐蚀行为

(1) Al-Mg-Si系锻铝合金的腐蚀这种合金的国产牌号LD31,对应美国铝协牌号6063。该系合金具有中等强度、良好的塑性、优良的可焊性和抗腐蚀性能。

特别是6063具有极好的热塑性,可加工成结构复杂、薄壁、中空的各种零件,并具有优良的焊接性能,且无应力开裂腐蚀现象。这种合金经加工后表面十分光洁,易于进行阳极氧化和着色。该系合金具有很好的纹理蚀刻性,经蚀刻后的合金表面纹理均匀,粗糙度易于调整,特别是在高粗糙度时纹理效果很好。

(2) AI-Mg-Si-Cu系锻铝合金的腐蚀这种合金的国产牌号LD30,对应美国铝协牌号6061。该系合金是在6063的基础上添加Cu强化而得,因此比6063有更好的强度.纹理蚀刻性能和6063相当,但氧化性能略低于6063,超硬铝合金目俞较少使用纹理蚀刻技术,这是由于其纹理蚀刻效果不是太理想,特别是粗糙度要求较高的情况下效果更差,有待进一步研究。

对于铸造铝合金,由于合金中含Si量较大,经纹理蚀刻后的表面为灰色,且不能用常用的化学/电化学抛光方法进行光泽处理,所以不适用于装饰性纹理蚀刻。 但用于电镀的底层及涂装底层对于提高结合力是很不错的前处理方法。如果铸造铝合金中工件的Si含量不高,经纹理蚀刻后有较好的表面效果。如要求高粗糙度,用酸一碱二步法蚀刻并增光,其纹理效果也不错。

下一篇:金属蚀刻过程中酸洗的作用上一篇:蚀刻行业协会——PCMI

相关资讯

- 2025-05-22卓力达靶标:精密制造赋能材料沉积技术革新

- 2025-05-22卓力达滤网:精密蚀刻技术赋能多领域过滤需求

- 2025-05-09电铸码盘:精密制造的 “心脏”—— 南通卓力达的技术突破与行业应用

- 2019-11-125G手机散热解决方案蚀刻VC散热

- 2019-10-18南通卓力达消防演习 南通市通州区消防大队现场指导

- 2019-10-08卓力达庆祝中华人民共和国成立70周年,祝伟大祖国繁荣昌盛!

- 2019-10-08卷对卷蚀刻加工 0513-81601666

- 2019-09-24金属蚀刻网在我们生活中的应用

- 2019-09-17工艺设计的可操作性要求

- 2019-09-09金属蚀刻原理