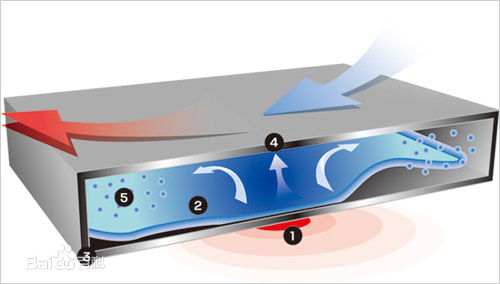

均热板是一个内壁具有微细结构的真空腔体,通常由铜制成。当热由热源传导至蒸发区时,腔体里的冷却液在低真空度的环境中受热后开始产生冷却液的气化现象,此时吸收热能并且体积迅速膨胀,气相的冷却介质迅速充满整个腔体,当气相工质接触到一个比较冷的区域时便会产生凝结的现象。借由凝结的现象释放出在蒸发时累积的热,凝结后的冷却液会借由微结构的毛细管道再回到蒸发热源处,此运作将在腔体内周而复始进行。

材质:通常由铜制成

结构:内壁具有微细结构的真空腔体

主要用于:服务器、高档图形卡等产品

热阻值:?0.25℃/W

应用温度:0℃~100℃

均热板通常用于需小体积或需快速散高热的电子产品。目前主要使用于服务器、高档图形卡等产品。是热导管散热方式的有力竞争者。均热板外观上为一平面板状物,上下各有一盖相互密合,

其内有铜柱支撑。均热板上下两铜片以无氧铜为材质,通常以纯水为工作流体,毛细结构以铜粉烧结或铜网之工艺制作。均热板只要维持其平板特性,造型外廓上视应用之散热模块环境而定较无限制,使用时亦无置放角度上之限制。实际应用时在平板上任两点所测得温度差可小于10℃以内, 较热导管对热源之传导效果更均匀,均热板之名亦因此而来。常见之均热板其热阻值为 0.25℃/W,应用于 0℃~100℃。

均热板工作原理与热导管者相同,包括了传导、蒸发、对流、

凝固四个主要步骤。均热板是由纯水注入布满了微结构的容器而成的双相流体装置。热由外部高温区经由热传导进入板内,接近点热源周遭的水会迅速地吸收热量气化成蒸气,带走大量的热能。再利用水蒸气的潜热性,当板内蒸汽由高压区扩散到低压区(亦即低温区),蒸气接触到温度较低的内壁时,水蒸气会迅速地凝结成液体并放出热能。凝结的水靠微结构的毛细作用流回热源点,完成一个热传循环,形成一个水与水蒸气并存的双相循环系统。均热板内水的气化持续进行,随着温度的变化腔体内的压力会随之维持平衡。水在低温运作时其热传导系数值较低,但因水的黏稠性会随温度不同而改变,故均热板在5℃或10℃时也可运作。由于液体回流是借着毛细力作用,因此均热板受重力的影响较小,应用系统设计空间的运用上就可为任何角度。均热板无需电源亦无任何移动组件,是个完全密封的被动式装置。

铜网扩散接合与复合式微结构

与热导管不同,均热板产品制作上先抽真空再注入纯水,以便能填满所有微结构。充填的介质不用甲醇、酒精、丙酮等,而是使用除气的纯水,就不会有环保问题,并可提升均热板的效能及耐用度。均热板内的微结构主要有两种型态:粉末烧结、多层铜网,两者的效果相同。但粉末烧结的微结构其粉末质量与烧结质量不易控制,而多层铜网微结构施以扩散接合均热板上下之铜片及铜网,其孔径一致性及可控制性较优于粉末烧结的微结构,质量较稳定。较高的一致性可使液体流动较顺畅,进而可大幅缩减微结构的厚度,降低均热板的厚度,业界已有在150W的热传量时3.00mm的板厚。采用铜粉烧结微结构的均热板,因质量不易控制,整体散热模块通常需辅以热导管之设计。

以扩散接合的多层铜网其接合强度与母材具相同强度,因气密性高就不需任何的焊料,在接合的过程中也不会产生微结构阻塞,制成之均热板的质量较佳且耐用时间较长。以扩散接合工法制作后如果孔洞漏气,也可经过重工修复。多层铜网除以扩散使之接合外,在近热源处接合较小孔径铜网之层次状设计,更可使蒸发区纯水补充迅速,整体均热板之循环更顺畅。更有进者将微结构模块化做区域化的设计,可运用于多热源的散热设计。因此,以扩散接合及区域化层次状设计之均热板,大幅增加了单位面积的热通量,传热效果也就优于烧结微结构的均热板。

均热板与热导管及压铸件的比较

均热板与实心压铸件及热导管之组合两者基本上原理与理论架构相同,不同处在于:维度、制作工法、抽真空及注水程序等。均热板实用上具备扩展热阻低、均匀的热通量、热量快速扩散、重量轻等优点。

由于热导管散热模块技术较为成熟,成本较低,均热板目前的市场竞争力仍不敌热导管。但由于均热板的快速散热特点,目前其应用针对电子产品如CPU或GPU其功耗在 80W~100W以上的市场。因此,均热板多为定制化产品,适于需小体积或需快速散高热的电子产品。目前主要使用于服务器、高档图形卡等产品,未来还可应用于高阶电信设备、高功率亮度的LED照明等的散热。

目前主要制作均热板二维散热毛细结构的方法除烧结、铜网外,尚有沟槽、金属薄膜等方法。技术发展上,将来如何进一步降低均热板之热阻值,增强其热传导效果,以便搭配较轻如铝制之鳍片,始终为研发人员努力的目标。生产制作上提高生产良率,并寻找减少整体散热解决方案之成本,皆为产业发展之方向。产品应用上,均热板已较热导管自一维维度扩展至二维面的热传导,未来为解决其他可能之散热应用,新的均热板解决方案正陆续被开发中。现阶段务实而言,就目前已发展的产品,如何扩展应用市场,为目前各均热板业者当务之急。

南通卓力达金属科技有限公司

地址:南通高新技术产业开发区金川路268号

下一篇:中国是全球钼消费的大国,大量钼腐蚀加工将成为未来趋势上一篇:蚀刻行业协会——PCMI

正在载入评论数据...

.jpg)